I depositi di oggetti 3D, in forma di file da dare in pasto a una stampante, sono saturi di statuine di tirannosauri di varie fattezze, piccole e imprecise riproduzioni di soggetti dei fumetti più in voga e supporti per telefoni cellulari.

Gli archivi più organizzati tentano anche suddivisioni per genere, spingendosi talvolta a categorie industrial, contenenti improbabili morsetti plastici e, a volte, pezzi più complesso, ma sempre molto limitati.

La richiesta da parte di utilizzatori professionali è di altro genere. Ogni settore manifatturiero chiede risultati differenti, ma tutti hanno in comune le esigenze minime di robustezza, precisione e riproducibilità, possibilmente affiancate da caratteristiche specifiche, intrinseche del materiale utilizzato.

Per questo è ancora frequente l’accantonamento delle stampanti 3D come tecnologia emergente e immatura, ancora sostanzialmente sperimentale. Nemmeno gli esempi d’eccezione come i file inviati alla Stazione Spaziale Internazionale dal centro di terra della Nasa, per fornire gli astronauti dell’attrezzo giusto al momento giusto, convincono la pletora dei detrattori a uscire dallo scetticismo di fronte alle proposte attuali.

La realtà è che non tutto il male nasce dalla stampante. Il procedimento di stampa per estrusione, quello attualmente più diffuso negli apparecchi economici, presuppone un fattore essenziale: il materiale da estrudere.

Ci vuole il filamento

Una delle grandi sfide in atto è la composizione di ciò che diamo in pasto alle macchine da stampa. Oltre agli esempi un po’ fuori tema di stampanti che producono pizze, cioccolatini, pasta e altre leccornie, come quelle presentate al Maker Faire romano di fine 2014 e riproposte con altre fattezze anche al recente CES (Computer Electronic Show) a Las Vegas, sono in atto notevoli sperimentazioni di filamenti caricati con i materiali più vari.

MakerBot ha recentemente proposto dei fili plastici caricati di metalli, pasta di pietre o fibra di legno, caricabili in una generazione di nuovi estrusori appositamente realizzati.

Se è tra le prime a proporre al mercato filamenti innovativi, è certamente in buona compagnia. Tra le più recenti, ProtoPlant di Washington ha annunciato sei fili plastici addizionati con materiali differenti tali da renderli conduttivi, o simili all’acciaio, o magnetici, o rinforzati con fibre di carbonio e perfino resistenti alle alte temperature o formati da leghe di plastiche diverse. Uno stimolo per creare oggetti assolutamente innovativi.

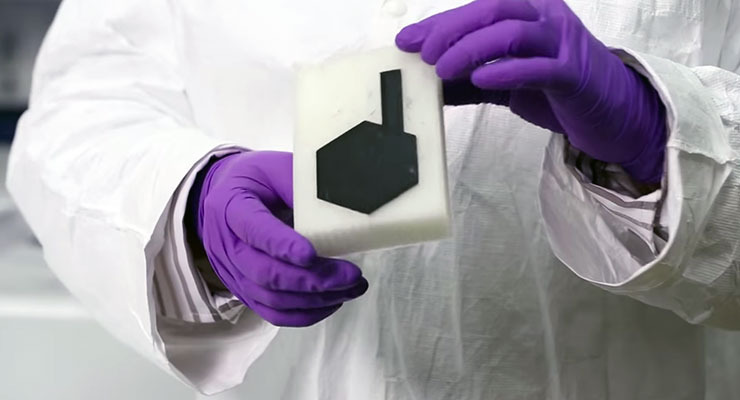

Graphene 3D Lab ha invece studiato un composto nanocomposito basato sul grafene, l’innovativo materiale costituito da uno strato monomolecolare di carbonio, con il quale sta brevettando la possibilità di produrre batterie stampabili in 3D.

Una possibilità tecnologica che apre infiniti settori applicativi, come ha sottolineato lo stesso amministratore delegato della società di Calverton, Daniel Stolyarov:

Le nostre batterie stampabili in 3D possono essere realizzate in qualsiasi forma e quindi facilmente adattabili a qualunque dispositivo e credo che ci saranno parecchie innovazioni in questo senso in un prossimo futuro.

(Qualche approfondimento sul metodo specifico lo potrete trovare anche in un video dello stesso Stolyarov).

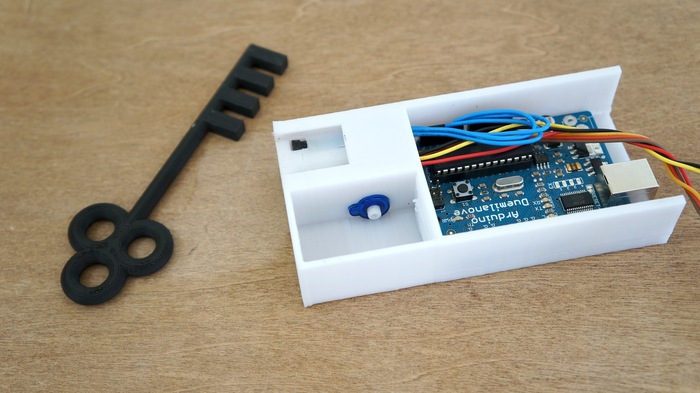

ProtoFlux di Protoparadigm è ancora un altro esempio, da poco finanziato tramite Kickstarter: è un tipo di filamento magnetico impiegabile per codificare magneticamente degli oggetti – come chiavi – o per creare qualunque attuatore che sfrutti la sensibilità al campo magnetico.

Sempre con l’aiuto delle nanotecnologie, Nanosteel ha sviluppato una polvere di lega d’acciaio che si può addizionare ai filamenti da estrudere ottenendo una microstruttura densa e infrangibile, senza bisogno di ulteriori lavorazioni se non quella della estrusione con le stampanti 3D.

L’elenco potrebbe continuare. Da Stratasys con la sua resina termoplastica resistente ai raggi ultravioletti – garantendo alta resistenza alla luce solare – per arrivare agli studi di ricercatori come Kai Parthy, che ha prodotto un tipo di additivo ceramico in grado di creare materiali per applicazioni spaziali, biomedicali, robotici e perfino capaci di interazione con i campi elettromagnetici, tanto da rendere possibile la creazione di antenne stampabili su superfici estremamente ridotte.

Non rimpiangeremo i tirannosauri e sosterremo i moderni bachi con la produzione del loro filo.